CONTROLLO REMOTO DELLA PRODUZIONE

I sistemi di controllo remoto che produciamo, consentono di rilevare la produzione di macchine utilizzate per la produzione. Questi apparati sono particolarmente utili per aziende con diverse unità produttive; in particolar modo per stabilimenti delocalizzati in nazioni estere. I nostri apparati di monitoraggio sono applicabili sia a macchine di recente produzione che a macchine più datate. Non abbiamo la necessità di entrare nel software delle macchine da controllare: installiamo sulla macchina un PLC che rileva, sia con i sensori già presenti, sia con sensori di nuova installazione, i dati necessari a dare al responsabile di produzione un quadro esauriente della produzione.

I nostri apparati funzionano in due modalità:

- ricezione email

- invio email

Funzionalità del sistema in invio

Il sistema di telecontrollo consente di inviare a cadenza predefinita email contenenti dati relativi alla produzione. I dati possono essere contenuti in un file di testo allegato oppure nel corpo del messaggio. Gli indirizzi di invio delle email possono essere differenziati in due gruppi: ad es. ad un gruppo di indirizzi possono essere inviati messaggi a basso livello di priorità (email per il personale dello stabilimento) ad un secondo gruppo possono essere inviati messaggi ad alto livello di priorità (responsabili produzione presso la sede centrale). Ogni gruppo di indirizzi deve essere al massimo di 50 caratteri. Per ogni cliente possiamo configurare tempi ed eventi di invio messaggi, tipologia dei dati e loro formato. Un esempio di telecontrollo potrebbe è il seguente:

Il sistema invia a cadenza di 4 ore (giorno e notte) la produzione complessiva, produzione oraria media, massima, i minuti di arresto.

I dati di produzione sono divisi per commessa.

Ad ogni cambio di commessa è inviata una email con la nuova commessa caricata.

Ad ogni riavvio del sistema causa caduta di tensione od arresto,

verrà inviato un messaggio di riavvio con ora di spegnimento ed ora di riaccensione.

Se lo stabilimento dispone di una linea con UPS è possibile inviare email che segnalano istantaneamente la caduta di tensione nello stabilimento.

Report giornaliero con data ed ora in cui le macchine sono andate in allarme e tempo di allarme attivo.

Invio di email per periodi di arresto della produzione su una macchina superiore ad un valore prefissato (ad es 1 ora).

Invio di una email quando una macchina viene spenta o cessa di comunicare con il sistema centrale.

Invio di email per periodi prolungati con produzione troppo bassa.

Invio differenziato di email in funzione dell’utente.

Funzionalità del sistema in ricezione

Il sistema è in grado di ricevere e-mail: con scadenza predefinita viene scaricata la posta. I messaggi possono contenere dei comandi per l’operatore su una qualsiasi delle macchine. La ricezione di un comando, comporta sulla macchina interessata l’attivazione di un segnale acustico e la contemporanea apertura di una pagina sul pannello operatore. L’operatore dovrà rispondere alla domanda presente nella pagina; tale risposta viene inviata a mezzo email in Italia ed il segnale acustico cessa.

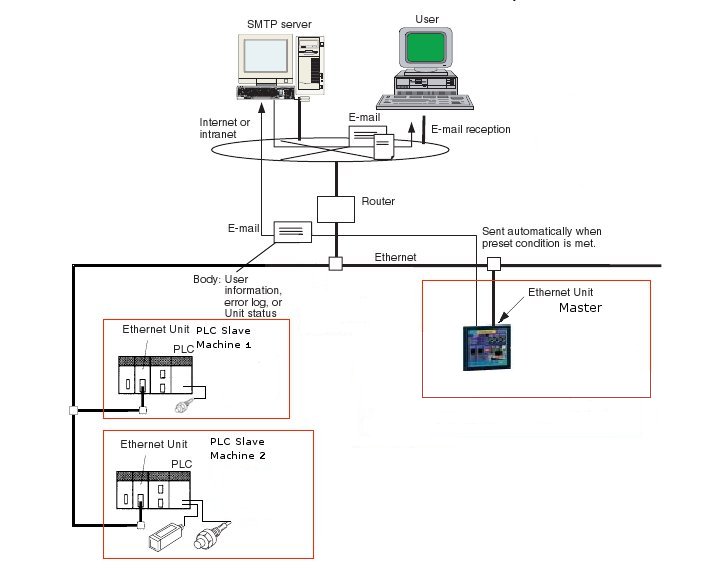

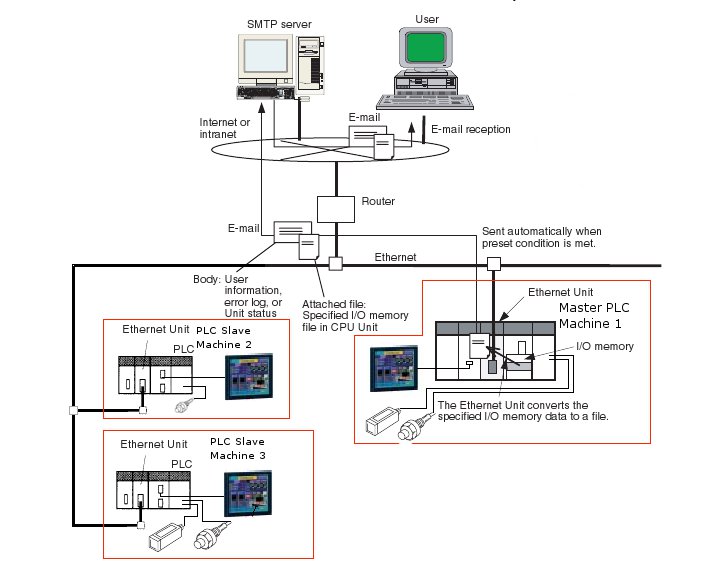

Architettura del sistema

Server di comunicazione che svolgerà le seguenti funzioni:

- master di comunicazione con i PLC installati su ciascuna macchina. Legge ciclicamente lo stato di ciascuna macchina.

- gestione dell’invio delle email. Con cadenza periodica o in caso di eventi prestabiliti, invia email ad uno od entrambi i gruppi di indirizzi.

- Gestione della ricezione delle email. Ciclicamente viene scaricata la posta da una casella. Le email devono contenere dei comandi per il sistema. Tali comandi possono essere delle richieste per l’operatore oppure possono contenere dati per variare le impostazioni del sistema.

- il server di comunicazione potrà svolgere anche il controllo di una macchina sul quale può essere installato.

Unità slave

- Riceve i segnali dalla macchina su cui è installato, per poter ottenere i dati necessari al controllo della produzione. I segnali possono essere presi da sensori già presenti sulla macchina (inserendo degli opto isolatori per duplicare il segnale senza inserirsi nell’impianto elettrico esistente). Qualora sia necessario si inseriscono appositi sensori per il rilevamento delle grandezze necessarie.

- Comunica con un pannello operatore ad esso collegato per ricevere i dati su commessa od altro da parte dell’operatore.

- Comunica via ethernet con il server per comunicare tutti i dati da inviare e riceve dallo stesso i comandi provenienti da email ricevute.

- Avvisa l’operatore con un segnalatore acustico che è attiva una richiesta di informazioni inviata via email.

Rete ethenet: il sistema usa la rete cablata già presente in stabilimento.